カトラリーレスト ITADAKI

西谷経営技術研究所/西谷和夫です。

=======================================

工場はモノづくりの場ではありません。

お客の価値を創造することこそが工場の役割です。

工場改善とは、工場の役割の質を高めること。

工場の業務品質を高めるためのヒントをご紹介します。

=======================================

「品質マニュアル」はマネジメントシステム(仕事を実行するための仕組み)

を文書化したものです。

要求事項を読みながら自分の会社に沿った形に落とし込んでいくと、どうしても

圧巻になってしまいます。

50ページもの品質マニュアル。またそれだけに終わらず、何冊もの規程類を

作っている会社も数多く見られます。

ISOを取得し始めたのは大手企業が最初です。

大組織は元々諸規程が事細かに定められており、それをISO取得のために

再整理していく。

そのため、どうしても「重量級ISO」になってしまう。

中小企業はそれをみてISOを作るので、組織は小さいのにマネジメントシステムは

大企業並み、といったアンバランスの形になってしまう。

「品質マニュアル」は人間と同じで、太るのはたやすいが、一度太った体を

スリムに変身するのは非常に難しい。

審査上はそれでも全く問題はないし、むしろ、「立派なものを作りましたね」と

褒められる場合もある。

だから肥満体をそのまま何年も維持するようになる。

最近ISOの2015年版への改訂を依頼されることが多い。

50人以下の製造業が多いが、会社のマネジメントシステム全体を図解化して

整理していくと、QMも20ページ以内に収まってしまう。

「非常にスッキリしました」 と喜んでもらえるのだが、元々スッキリしていた

仕組みにわざわざぜい肉をつけまくっていたものをそぎ落としただけなのだ。

何もかもルール漬けにしたらいいというものではない。

軽トラでいいものを、ダンプカーをチャーターする必要は全くないのです。

自分の身の丈に合ったシステムを作って、PDCAを回しながら、会社を段階的

に成長発展していくという目的を忘れ、手段に振り回されてはいけないのです。

西谷経営技術研究所/西谷和夫です。

==============================================

工場はモノづくりの場ではありません。

お客の価値を創造することこそが工場の役割です。

工場改善とは、工場の役割の質を高めること。

工場の業務品質を高めるためのヒントをご紹介します。

==============================================

会社の信頼度を上げるためにISOを取得したいが、わが社は

社長の私一人。従業員はゼロです。

一人じゃ組織といえないし、ISOは無理ですよね。

新製品を企画する時、

どんなお客に狙いを定めるのか

そのお客は本当にその商品を求めているのか

お客にどのようなベネフィットがあるのか

製品の独自性をどのように訴えるのか

技術者は独りよがりになってしまう傾向があります。

これらをチームで十分コンセンサスをとっておかないと、

時間ばかり過ぎてしまいます。

「何をやったらいいのか分からない」

という社長がおられます。

「分からない」のではなくて「問題が多すぎて整理がつかない」

だけなのです。

問題とは、「ありたい姿と現状のギャップ」のこと。

「ありたい姿」がはっきりしていなければ、ギャップも分からない。

だからやるべきことが見えない。

先ずは「ありたい会社像」を描いてみてください。

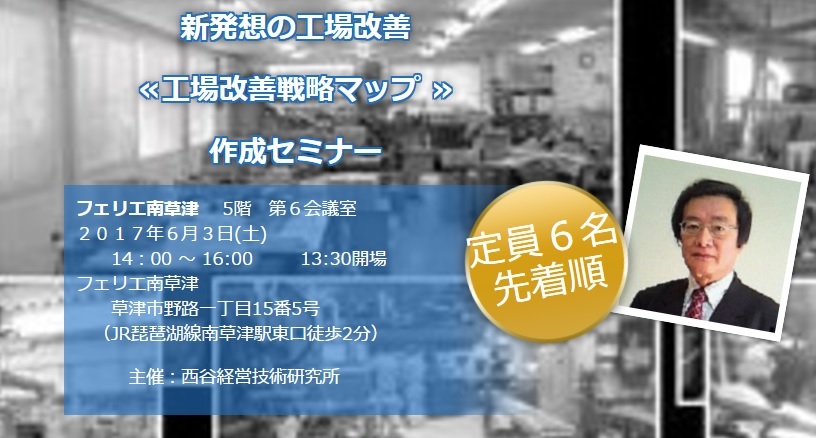

このセミナーに参加して、一緒に「ありたい会社像」を

作ってみませんか?

を中小規模製造業の工場長限定セミナーです。

を中小規模製造業の工場長限定セミナーです。

『工場改善戦略マップ』を作って、

一段高い次元から問題点を見つめ、解決していく進め方が手に入ります。

複雑な方法を覚えていただく必要はありません。

「ワークシート」を順に埋めて行っていただけば、自然に改善発想ができていきます。

こちらからお申し込みください。

↓ ↓ ↓

https://peraichi.com/landing_pag…/view/kojokaizensenryakumap

ISO9001の更新審査を済ませた会社が増えています。

これまでの審査は、定められた文書類がきちんと作成さ

れていて、運用されているかにポイントが置かれていた

のですが、

経営効果が上がっているかどうかが重視される傾向にな

っています。

事実、2015年版では、品質マニュアルの作成も要求

されていません。

経営レベルでは、売上・収益が上がっているか、

工場では、生産性が継続的に向上しているか、

新製品開発が進んでいるか、

実質的なマネジメントシステムが構築され、運用され

、成果を出しているか、ということになります。

皆さんの会社では、部門目標がきちんと設定され、計画化

されていますか?

そしてその計画が実行され、成果が出ていますか?

日常業務に追われていては、現状維持でしかありません。

「現状維持、これすなわち退歩」

管理職の仕事は、半分は改善業務に充てていただきたいものです。

部下に企画を考えさせて、それを見て難癖を付ける上司。

ゼロから生み出すのは大変な苦労が要るのですが、あと

から批評するのはいともたやすい。

評論家上司は不要な存在です 。

PDCAのPは「Plan:計画」だが、「目標を効率的に

達成するためには、どのような行動を起こすか」を十分練り

に練るステップです。

「何を」「どんな方法で」やって、どんな「成果物(アウト

プット)」を作り上げるか。

具体的に書き出すことです。

「アウトプット」が書類の場合だったら、フォーマットまで

設計しておくことです。

Dでは、計画通りに行動するだけ。

「次はどうしよう」と考えるのは、Pが不完全だからです。

シナリオが雑だと、アドリブばかりの行動になってしまいます。

計画書が出来上がったら、実行に間を空けてはならない。

実行責任者を決めて、直ぐに行動を起こさせることです。

行動すれば机上では見えなかった情報が入ってくる。

その情報に基づいて行動計画を練り直す。

これを繰り返すことによって、マネジメントの制度が向上していくのです。

顧問先の会社では、必ずマネジメントレビューに同席させていただく

ことにしています。

PDCAはマネジメントの基本であるにもかかわらず、言葉では理解

していても、行動面で生かし切れていないトップマネジメントの方が

実に多い。

何も行動しなくても、成果の出る場合もあります。

計画通りに行動した結果の成果なのか、偶然生まれた成果なのか、

その区別を明確に判断しないと、実行責任者の能力評価を見誤る

ことになってしまいます。