彩り障子®

工場の生産性をもっと上げたい。

そのために、品質不良を無くしたい。

設備稼働率をもっと上げたい。

作業時間を減らしたい。

工数を削減したい。

等々、問題は尽きないわけですが、

あれもこれも一度にできるわけがないのです。

狙い目を絞り込むこと。

品質にしぼるのなら、

品質と言っても色んな特性があるでしょう。

キズ入り、寸法不良、穴あけ間違い、色違い、、、、、

これもキズ入りならキズ入りに絞り込む。

そうすれば解決が早いし確実です。

それに、一つの問題をクリアすれば、

他の問題も同時に解決していくものです。

─────────────────────────────────

工場はモノづくりの場ではありません。

お客の価値を創造することこそが工場の役割です。

6ヵ月で生産性30%upを実現!

社員50人以下の工場長のために

実践的工場改善のヒントを次々ご紹介していきます。

─────────────────────────────────

「ISO9001を取得するプロセスを通じて、経営方針を

まとめ上げていきたい」

ISOの認証マークだけが目的の会社が多いだけに、

このような会社のご支援は、自然と力が入ります。

ISOの要求事項に「品質方針を作ること」とあるので、

とって付けたような方針めいたフレーズを作る会社も

数多い。

ISOは、会社の成長発展に寄与して初めて効果がある

のです。

会社の経営ベクトルをどちらに向けるか。

今一度真剣に考えてみませんか。

─────────────────────────────────

ご質問・お問合せはこちらから ⇒https://ws.formzu.net/fgen/S7074265/

「ISO9001を取得するプロセスを通じて、経営理念を

まとめ上げていきたい」

このような会社のご支援は、自然と力が入ります。

ISOを取得することが目的になってる会社がほとんどなのですが、

ここはISOをうまく活用して、経営コンセプトを明確化すること

を目的にしているのです。

─────────────────────────────────

6ヵ月で生産性30%upを実現!

社員50人以下の工場長のために

実践的工場改善のヒントを次々ご紹介していきます。

工場はモノづくりの場ではありません。

お客の価値を創造することこそが工場の役割です。

─────────────────────────────────

「仕事きっちり」 とは、

「お客に、自信を持って製品を引き渡せる仕事をする」ことです。

何か問題があったら、向こうから言ってくるだろう。

クレームはある程度はあって当たり前。

なんて、不真面目な体質が少しでもあるのなら、即刻徹底的にメスを

入れなければなりません。

ご質問・お問合せはこちらから ⇒https://ws.formzu.net/fgen/S7074265/

今の業務の流れを書き出して下さい。

とお願いしたら理想システムが提出される。

現状を書き出していくと、問題点が見えてくる。

それで、問題をツブシテこのようにしよう、というアイデア

が出てくる。

これはごく自然なことなのだが、先のことは考えずに、まずは

現状を素直に書き出す。

改善案はそのあとでゆっくり考えたらいいのです。

2015年版には「品質マニュアルを作りなさい」という要求事項はありません。

でも、「品質マニュアル」は必ず作ってください。

私は「品質マニュアル」ではなく、「マネジメントマニュアル」と

いうことにしています。

マニュアルは、マネジメントシステム全体の「戦略マップ」です。

どこに力点を置くのか、モレ・ヌケはないか。

マニュアルで全貌を見渡せるようにしておくことです。

「マニュアルのひな型が欲しい」というご要望がたまにありますが、

ひな型の配付は指導先に限定していますので、ご容赦ください。

日本規格協会発行の解説書をお読みになれば、2008年版からの

変更点が分かります。

「使えるマニュアル」を作るポイントは、「プロセスフロー図」です。

しっかりした「プロセスフロー図」を作れば、改訂の仕事も半分

終わります。

あとは現状業務の問題点をツブシテ、化粧直しすればいいのです。

まだ1年あります。

集中すれば、改訂作業は十分間に合います。

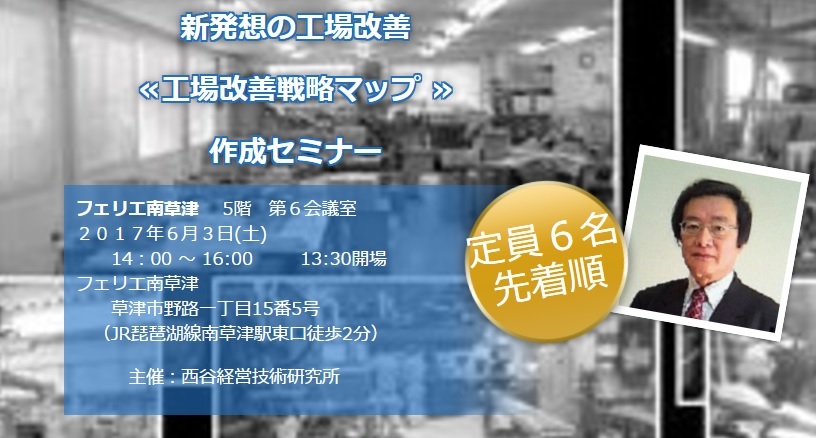

を中小規模製造業の工場長限定セミナーです。

を中小規模製造業の工場長限定セミナーです。

『工場改善戦略マップ』を作って、

一段高い次元から問題点を見つめ、解決していく進め方が手に入ります。

複雑な方法を覚えていただく必要はありません。

「ワークシート」を順に埋めて行っていただけば、自然に改善発想ができていきます。

こちらからお申し込みください。

↓ ↓ ↓

https://peraichi.com/landing_pag…/view/kojokaizensenryakumap

ISO9001の更新審査を済ませた会社が増えています。

これまでの審査は、定められた文書類がきちんと作成さ

れていて、運用されているかにポイントが置かれていた

のですが、

経営効果が上がっているかどうかが重視される傾向にな

っています。

事実、2015年版では、品質マニュアルの作成も要求

されていません。

経営レベルでは、売上・収益が上がっているか、

工場では、生産性が継続的に向上しているか、

新製品開発が進んでいるか、

実質的なマネジメントシステムが構築され、運用され

、成果を出しているか、ということになります。

皆さんの会社では、部門目標がきちんと設定され、計画化

されていますか?

そしてその計画が実行され、成果が出ていますか?

日常業務に追われていては、現状維持でしかありません。

「現状維持、これすなわち退歩」

管理職の仕事は、半分は改善業務に充てていただきたいものです。

PDCAのPは「Plan:計画」だが、「目標を効率的に

達成するためには、どのような行動を起こすか」を十分練り

に練るステップです。

「何を」「どんな方法で」やって、どんな「成果物(アウト

プット)」を作り上げるか。

具体的に書き出すことです。

「アウトプット」が書類の場合だったら、フォーマットまで

設計しておくことです。

Dでは、計画通りに行動するだけ。

「次はどうしよう」と考えるのは、Pが不完全だからです。

シナリオが雑だと、アドリブばかりの行動になってしまいます。