環境に配慮した歯ブラシ「Eco Dent®︎」

平成15年にホームページを開設し、情報公開型企業を実践していく上で、積極的にインターネットを使い

情報を公開して行き、その一環としてのツールがばねの特性計算」をどなたでもご利用できるようにしています。

圧縮バネ、引張ばね、ねじりコイルバネ、板バネは勿論オイル・シール用スプリング,構造物強化ばね、耐熱用スプリング(インコネル)、耐食用スプリング(バネ用チタン材)等、あらゆる分野で当社のバネが採用されています。

創業52年、お客様の視点でバネ作りです。一個からでも企画、設計、見積、製作します。

ホームページ:http://www.kagaspring.com/

不動態とは金属の表面に酸化した皮膜ができ、内部を酸による腐食から保護する状態のことで、非常に酸化力の強い酸にさらされた金属表面に不動態ができる場合があります。

不動態とは金属の表面に酸化した皮膜ができ、内部を酸による腐食から保護する状態のことで、非常に酸化力の強い酸にさらされた金属表面に不動態ができる場合があります。.jpg) ばねの防錆処理の方法の一つとして化成処理があります。これはばねの表面を化学薬品で処理して化学変化を起こさせ、結果として表面に生成した被膜を防錆の手段に用いるものである。めっきなどでは、極板に相対した方向ではスムーズに電着が起こるが、極板と反対側は電着が生じにくいですが。化成処理においては、化学薬品に浸漬して処理するので満遍なく防錆被膜を得ることができる利点があります。ばねに用いられる化成被膜の生成法としては、黒染めと呼ばれる酸化鉄化成処理とパーカライジングと呼ばれるりん酸塩化成処理とが一般的です。

ばねの防錆処理の方法の一つとして化成処理があります。これはばねの表面を化学薬品で処理して化学変化を起こさせ、結果として表面に生成した被膜を防錆の手段に用いるものである。めっきなどでは、極板に相対した方向ではスムーズに電着が起こるが、極板と反対側は電着が生じにくいですが。化成処理においては、化学薬品に浸漬して処理するので満遍なく防錆被膜を得ることができる利点があります。ばねに用いられる化成被膜の生成法としては、黒染めと呼ばれる酸化鉄化成処理とパーカライジングと呼ばれるりん酸塩化成処理とが一般的です。

電気亜鉛メッキの原理図は左図のようになります。メッキ浴槽に亜鉛電極板を+(陽)極として吊るし、その電極板は、純度の高い亜鉛を板状にしたものです。-(陰)極にはメッキを施工されるばね(酸洗い等で表面を洗浄して吊るす)そして適当な電流(直流)を両極間に流すと-(陰)極のばねの表面に小さな泡(水素)が出始め、亜鉛がばねに電着する。

電気亜鉛メッキの原理図は左図のようになります。メッキ浴槽に亜鉛電極板を+(陽)極として吊るし、その電極板は、純度の高い亜鉛を板状にしたものです。-(陰)極にはメッキを施工されるばね(酸洗い等で表面を洗浄して吊るす)そして適当な電流(直流)を両極間に流すと-(陰)極のばねの表面に小さな泡(水素)が出始め、亜鉛がばねに電着する。 実際に小物のバネをメッキするときは左図のバレルの中に一定量のバネを入れて回転させながらメッキをする方法が取られることが多いです。これをバレルメッキと呼ばれています。

実際に小物のバネをメッキするときは左図のバレルの中に一定量のバネを入れて回転させながらメッキをする方法が取られることが多いです。これをバレルメッキと呼ばれています。 ばねにするめっきは、主として小物ばねに限られており、鋼製ばねの耐食性を目的としためっきは以前より亜鉛めっきが多く採用れていています。鉄素地に施された亜鉛めっきは、亜鉛の犠牲陽極作用(亜鉛がアノードとなり、Zn→Zn+++2eーの反応で溶解し、鉄に電子を供給して鉄の溶解を防ぐ)により鉄鋼製品に対する防錆力が大きいため、幅広く利用されています。

ばねにするめっきは、主として小物ばねに限られており、鋼製ばねの耐食性を目的としためっきは以前より亜鉛めっきが多く採用れていています。鉄素地に施された亜鉛めっきは、亜鉛の犠牲陽極作用(亜鉛がアノードとなり、Zn→Zn+++2eーの反応で溶解し、鉄に電子を供給して鉄の溶解を防ぐ)により鉄鋼製品に対する防錆力が大きいため、幅広く利用されています。 塗装系亜鉛フレークコーティングは、商品名ダクロタイズドと呼ばれています、米国ダイヤモンドシャムロック社の開発した低温焼付塗装の一種のことです。この処理(以下ダクロ処理)は6価クロム化合物で結合した塩で高い耐食性を有する銀白色の被膜を形成し、電解反応の工程がないため、水素脆化の危険がない等の特徴がある。このため、自動車部品としてのばねにはかなり普及しているようですが、めっきに比べコスト高になります。

塗装系亜鉛フレークコーティングは、商品名ダクロタイズドと呼ばれています、米国ダイヤモンドシャムロック社の開発した低温焼付塗装の一種のことです。この処理(以下ダクロ処理)は6価クロム化合物で結合した塩で高い耐食性を有する銀白色の被膜を形成し、電解反応の工程がないため、水素脆化の危険がない等の特徴がある。このため、自動車部品としてのばねにはかなり普及しているようですが、めっきに比べコスト高になります。

ばねの表面に塗膜を形成させる操作を塗装と呼びます。

ばねの表面に塗膜を形成させる操作を塗装と呼びます。

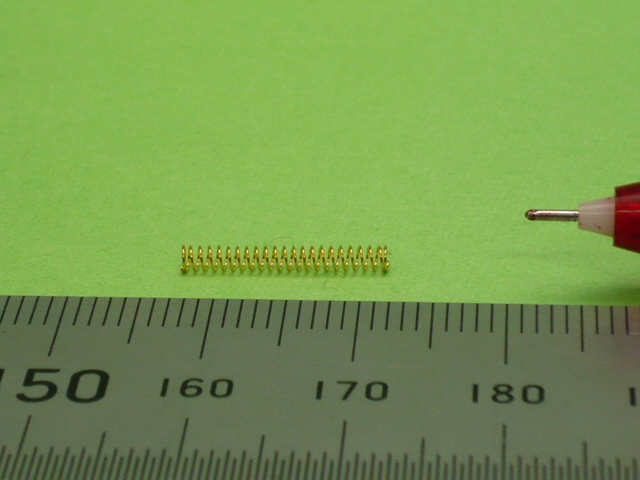

引張力の低い材料を使うとバネ性が低いので、

普通は使わないですし、降伏点も低いので

バネとしての復元性を必要としないバネ形状を

もつ製品を作りました。

材料が柔らかい為に、高さピッチ等が揃い難い

という難加工物です。

このような座の付き方で垂直性を出すのも

難しいです。

SUS304φ8.0×中30×H135x有5×座各1.5研

(この記事には画像があります。画像部分は外部ブログサイトで見れます。)

良く理解できてないのでもう一度挑戦しました。

単にRaw→jpg、リサイズ条件だけで、

前回と異なるのは背景を緑→白に変えただけです。

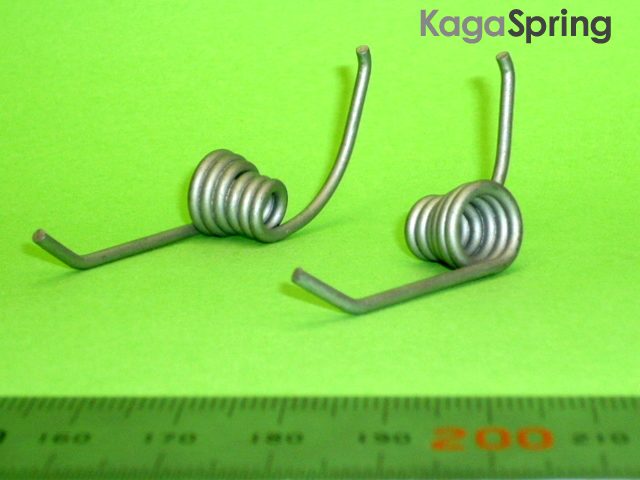

弊社HPを見て繊維機械のテンション制御部のバネの交換を

したいとお問い合わせを頂きました。

SWCφ10×外77×高100×有10研有 密着 左巻

代替品は無事に使えているようです。

(この記事には画像があります。画像部分は外部ブログサイトで見れます。)2005/02/01に開催され参加しました、

「実践!売るためのデジカメ撮影講座まとめ」

にて講師されていた先生と最近セミナーで

再会しました。

「FBで「カメラ頑張ってください」と激励を受けて以来

結構やる気が出てきました。

久しぶりに現像しました。

やっぱ良く解らないです・・・

(この記事には画像があります。画像部分は外部ブログサイトで見れます。)

ちょっと大変かも!(^^;;

折損したシャッターバネが持ち込まれました、

サイズを取るとインチのようです、

真ん中部分やその周辺で折損しています、

また溶接痕もあるし復元は不可能です。

材料のサイズは無いし、フックの金具は弊社では

製作できないし、近いサイズにて設計しましたが・・・

解決できるかな!?

この1年近くHPの更新を怠っていました。

本日やっとのことで作業開始したところ、

画像のサイズがバラバラだったり、

カメラが異なっていたりしてリサイズするのに、

無茶時間が掛かりましたが、何とかアップしました。

ところが時系列に整理されているファイルの

中身がバラバラだったりして画像が足らないことに

今頃気づいたりして、ボォーとし過ぎているのを

猛省しています。

↓は全体画像が無くHPに掲載されなかったもです。

SUS304□5×外34×P28×高300 オープンE

(粉体の送り装置使われています。)

今朝、私の誕生日プレゼントが東京にいる実姉から

届きました。

最近好きなオレンジ使いがとってもオサレ感があり、

見せ付ける場面を想像すると、直ぐに中身が・・・(^^;;